核心思想:

精车的一切技巧都围绕着一个核心思想:“让切削过程尽可能平稳、轻快,避免一切可能引起振动、划伤和尺寸波动的因素。”

刀具的“精兵良将”——刀具准备

这是精车成功的基础,没有合适的刀具,再好的技巧也徒劳。

刀具材料选择:

- 首选:CBN(立方氮化硼):硬度极高,红硬性(高温下保持硬度的能力)好,非常适合加工淬硬钢、高硬度铸铁等材料,能获得极低的表面粗糙度。

- 次选:PCD(聚晶金刚石):硬度仅次于CBN,与铁元素有化学反应,因此不适用于加工普通钢材,但非常适合加工有色金属(如铝、铜、黄金)和非金属材料(如塑料、木材),能获得如镜面般的光洁度。

- 通用: 硬质合金涂层刀片(如PVD AlTiN、TiAlN涂层)是应用最广泛的,选择高精度的、锋利刃口的刀片,对于精车,优先选择品牌刀片(如山特维克、三菱、京瓷等),其材质均匀性和刃口一致性更有保障。

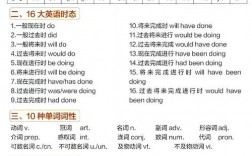

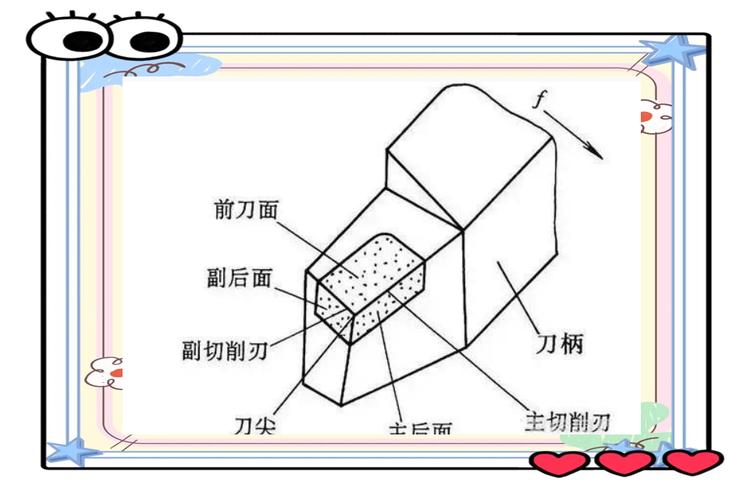

刀具几何角度(关键!):

- 前角: 采用大前角(如12° - 20°),作用是减小切削力,让切削更轻快,排屑流畅,有利于降低表面粗糙度。

- 后角: 采用较大后角(如6° - 12°),作用是减少刀具后刀面与已加工表面的摩擦,防止表面被拉伤。

- 刃口形式: 必须锋利! 这是精车的灵魂,可以使用锋刃或带有微小圆弧(修光刃)的刃口。

- 锋刃:切削最轻快,但刃口强度稍弱。

- 修光刃:在主切削刃附近磨出一个非常窄的(0.1-0.2mm)、与进给方向平行的直线刃,它的作用是像“熨斗”一样“熨平”残留的面积,是获得低粗糙度值的核心技术。修光刃必须锋利且平直,且必须与进给方向严格平行。

- 主偏角: 较小的主偏角(如45°、60°)会使径向切削力增大,容易引起振动,但有利于提高刀尖强度,精车时,常用93°或95°的主偏角,它能在保证一定径向刚性的同时,获得较好的表面质量,且适合车削台阶和端面。

- 副偏角: 这是直接影响表面粗糙度的最重要角度之一!必须采用很小的副偏角(如5° - 15°),副偏角越小,残留面积的高度就越小,表面就越光滑。

刀具安装:

- 伸出长度最短: 刀尖伸出刀座的长度应尽可能短,一般不超过刀体高度的1.5倍,这是为了提高刀具系统的刚性,有效抑制振动。

- 对刀高度精确: 刀尖中心线必须与工件回转中心严格等高。

- 过高:后角实际减小,摩擦加剧,容易“扎刀”和工件表面被顶伤。

- 过低:前角实际减小,切削力增大,容易引起振动和“让刀”(尺寸变大)。

- 牢固紧固: 使用合适的扳手,分两次对角拧紧螺丝,确保刀具无任何松动。

工艺的“精心调配”——切削参数

精车追求的不是“快”,而是“好”和“稳”。

切削速度:

- 原则:高速度、小切深、小进给。

- 对于硬质合金刀具,精车碳钢时,线速度通常在 80 - 150 m/min 之间。

- 关键技巧:找到一个“无振纹”的临界速度,速度太低,容易产生积屑瘤,导致表面拉毛;速度太高,振动风险增加,需要通过试切来找到最佳区间。

进给量:

- 这是直接影响表面粗糙度的另一个核心参数,精车时,进给量必须非常小。

- 通常在 05 - 0.2 mm/r 之间。

- 如果使用了修光刃,进给量可以适当增大,因为修光刃本身就是为了抵消大进给留下的痕迹,但即便如此,进给量也通常小于0.3 mm/r。

切削深度:

- 精车的切削深度非常小,通常在 1 - 0.5 mm 之间。

- 目的是切除前一道工序留下的痕迹,而不是进行大量的材料去除,过大的切深会显著增大切削力,引起振动和工件变形。

操作的“心手合一”——操作手法

这是将理论和参数转化为实际成果的关键。

开车前检查:

- 机床刚性:检查主轴、导轨、尾座等是否有间隙,如果机床老旧,需要提前进行保养和调整。

- 工件装夹:使用软爪或涨套装夹,避免夹伤已加工表面,夹紧力要适中,防止工件变形。

- 找正:对于长轴类零件,必须进行仔细的找正,防止“椭圆”或“锥度”。

试切与对刀:

- 绝对不要凭感觉对刀! 必须进行试切。

- 先用手动方式,在工件端面上车一刀,然后沿X轴退出,测量直径,根据测量结果,调整刀具,确保X轴方向的尺寸准确。

- 同样,在工件外圆上试切一段,测量长度,确保Z轴方向的零点准确。

精车操作技巧:

- “光一刀”原则:精车时,通常只车一刀,直接达到最终尺寸,这要求前面的半精加工留量要均匀且足够。

- 平稳进给:启动自动走刀后,双手不要碰任何手轮,让机床平稳运行,中途不要停车或变速。

- 浇注充分的切削液:切削液不仅为降温,更重要的是润滑和清洗,它能有效防止积屑瘤的产生,并将切屑冲走,避免划伤工件表面,浇注位置要对准切削区。

- 中途不停车:除非特殊情况,否则精车过程应一气呵成,中途停车再启动,容易在接刀处产生“接刀痕”。

- 退刀方式:车到尺寸后,应先沿X轴(径向)快速退出车刀,然后再停止Z轴(轴向)进给,避免在工件表面留下“拖刀”痕迹。

振动的预防与消除:

- 现象:工件表面出现规律的“波纹”,伴有刺耳的尖叫声。

- 原因及对策:

- 转速太高或太低:调整切削速度,找到“无振区”。

- 刀具伸出过长:缩短刀具伸出量。

- 工件或刀具系统刚性不足:增加支撑(如跟刀架、中心架),或更换更粗壮的刀杆。

- 切削参数不合理:适当降低进给量或切削深度。

- 机床本身有共振:检查并消除机床的间隙。

特殊材料精车技巧

- 铝合金精车:

- 刀具:首选PCD刀片。

- 问题:容易“粘刀”(积屑瘤),表面不光亮。

- 对策:采用高速、大前角、锋利刃口,可以适当使用煤油作为切削液,它能有效防止粘刀,获得光亮如镜的表面。

- 不锈钢精车:

- 特点:韧性好,加工硬化严重,导热性差,容易粘刀和产生毛刺。

- 对策:选用抗粘结性好的涂层刀片(如TiCN涂层),采用较高的切削速度和较小的进给量,切削液要充足,起到冷却和冲刷作用。

精车口诀

**刀具要锋利,角度要合理