以下是系统化的降本统计技巧,从思想、方法、工具、流程四个层面展开,并附上具体案例,希望能为您提供一套可落地的实战指南。

思想转变:从“拍脑袋”到“用数据说话”

在开始任何统计之前,必须建立正确的成本观。

-

区分“成本”与“费用”:

- 成本:与产品或服务直接相关的支出,如原材料、直接人工,降本的核心在于优化成本结构。

- 费用:与经营管理间接相关的支出,如销售费用、管理费用、研发费用,费用的优化重在效率提升。

-

建立“全生命周期成本”意识:

- 不要只看采购时的“最低价”,一个零件采购价便宜10元,但使用寿命短,导致维护、更换、停机损失巨大,要统计总拥有成本,包括:采购、运输、存储、使用、维护、报废、处置等所有环节的费用。

-

树立“预防性成本”观念:

在设计、采购、生产前期投入少量成本进行优化,远比后期产生巨大浪费后补救更划算,统计因设计缺陷导致的生产线返工成本,就能量化前期设计优化的价值。

(图片来源网络,侵删)

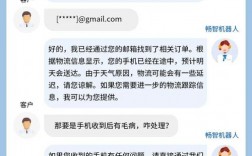

(图片来源网络,侵删)

核心统计方法:找到成本的“出血点”

没有好的方法,数据就是一堆乱码,以下是几种经典且高效的统计和分析方法。

帕累托分析法 (80/20法则)

核心思想:80%的问题往往由20%的原因造成,在成本领域,通常80%的总成本来自于20%的成本项目。

如何操作:

- 列出所有成本项:如原材料A、原材料B、人工费、电费、设备折旧等。

- 统计各项成本金额:统计一个周期(如一个月、一个季度)内各项的总支出。

- 按成本金额从高到低排序。

- 计算累计成本占比:制作帕累托图,横轴为成本项,纵轴为成本金额和累计百分比。

- 找到关键的“ vital few ”:累计占比达到80%左右的前几项,就是你的核心降本目标。

案例: 某家具厂发现木材成本占总成本的65%,胶水和五金件占15%,其他占20%,根据帕累托分析,降本的重中之重就是木材,其次是胶水和五金件,团队应将主要精力放在优化木材采购、利用率、残料回收上,而不是去研究如何节省几块钱的办公用纸。

价值流图

核心思想:可视化从原材料到最终交付给客户的全过程,识别出不产生价值的“浪费”环节。

如何操作:

- 绘制当前状态图:用符号画出产品/信息流动的每一个步骤,包括:

- 增值活动:客户愿意为其付费的步骤(如焊接、组装)。

- 必要但非增值活动:不直接增值但必须做的(如质检、记账)。

- 浪费:完全不需要的活动(如不必要的搬运、等待、库存、过量生产)。

- 量化每个环节的成本和时间:在每个步骤上标注处理时间、等待时间、在制品数量、人力成本等。

- 识别瓶颈和浪费:图中等待时间最长、库存最高、流程最复杂的环节,就是成本最高的“出血点”。

- 设计未来状态图:针对浪费点,提出改进方案,如减少搬运距离、实施拉动式生产、缩短换模时间等。

案例: 某电子产品组装厂通过VSM发现,一个芯片从入库到上线,总耗时长达3天,但其中实际加工只有2小时,其余全是等待和搬运时间,通过优化仓储布局和生产排程,将流程时间缩短至4小时,大幅降低了库存成本和管理成本。

标杆分析法

核心思想:“没有比较,就没有伤害,也没有进步”,通过与行业内的最佳实践或竞争对手进行比较,找到自身的差距。

如何操作:

- 确定对标对象:可以是行业龙头、竞争对手,甚至是跨行业的优秀实践(如学习丰田的精益生产)。

- 选择关键绩效指标:如单位产品能耗、人均产值、原材料损耗率、订单处理成本等。

- 收集数据并进行对比:统计自身和标杆对象的KPI数据。

- 分析差距原因:为什么我们的损耗率比他们高?是设备问题、工艺问题还是员工操作问题?

- 制定改进计划并追赶。

案例: 一家物流公司发现自己的“每单履约成本”比行业领先者高出30%,通过分析发现,对方通过智能算法优化了配送路线,并使用了自动化分拣设备,该公司也投入资源进行技术升级,成功将成本降低了25%。

作业成本法

核心思想:更精确地分配间接费用(制造费用、管理费用),让成本核算更真实,传统方法可能按工时或产量分摊,这会扭曲真实成本。

如何操作:

- 识别所有“作业”:如“设备调试”、“质量检验”、“物料搬运”、“订单处理”等。

- 确定“成本动因”:驱动每个作业消耗资源的因素。

- 设备调试的成本动因是“调试次数”。

- 质量检验的成本动因是“检验次数”或“检验时长”。

- 订单处理的成本动因是“订单行数”。

- 计算作业成本率:将每个作业的总成本除以其对应的成本动因总量。

- 将成本分配到产品/服务:根据产品消耗的“成本动因”数量,乘以“作业成本率”,得到该产品应分摊的间接费用。

案例: 一家公司生产A、B两种产品,传统方法下,A产品产量高,分摊了大部分管理费,显得不赚钱,但用ABC法分析后发现,A产品种类多、订单小,导致“设备调试”和“订单处理”这两个高成本作业消耗巨大,A产品的真实成本远高于账面,公司据此可以调整产品定价或优化小批量订单的生产模式。

数据统计与工具:让降本有据可依

方法确定后,需要工具来高效地收集、处理和分析数据。

建立成本数据看板

将关键成本指标可视化,让管理者一目了然。

- 常用指标:

- 物耗率

(原材料消耗 / 产量) - 单位产品能耗

(总电费 / 产量) - 人均产值

(总产值 / 员工数) - 一次合格率

(合格品数量 / 投入总量) - 库存周转率

(销售成本 / 平均库存) - 订单履约成本

(总物流+人力成本 / 订单总数)

- 物耗率

- 工具:

- Excel/Google Sheets:入门首选,灵活易用,可制作动态图表。

- BI工具 (如Power BI, Tableau, FineReport):专业级工具,能连接多个数据源,实现实时、交互式的数据可视化。

- ERP/MES系统:企业级系统,是成本数据的天然来源,能自动采集生产、库存、财务等数据。

实施“小而美”的改善项目

不要总想着搞颠覆性变革,从身边的小事做起。

- 统计改善机会:鼓励员工提交“改善提案”,并统计提案带来的成本节约金额。

- “调整XX设备的参数,每月可节省电费XXX元。”

- “修改XX零件的包装方式,可减少破损率X%,节约成本XXX元。”

- A/B测试:对于不确定的改进方案,可以小范围测试,A供应商和B供应商的零件,各采购1000个,在相同条件下测试其性能和寿命,用数据决定最终选择。

流程与文化:让降本成为习惯

数据和工具是骨架,流程和文化是血肉。

- 建立跨部门降本小组:降本不是财务或生产一个部门的事,组建由采购、生产、技术、质量、财务等部门人员组成的团队,定期(如每周)召开成本分析会,共享数据,共同决策。

- 将降本目标与绩效考核挂钩:将降本指标(如物耗率、能耗)纳入相关部门和员工的KPI考核,设立“降本增效奖”,激励全员参与。

- 培养全员成本意识:

- 可视化:在车间、办公室张贴成本看板,让每个人都知道自己岗位的成本是多少。

- 培训:定期对员工进行成本意识和改善工具(如5S、QC七大手法)的培训。

- 授权:赋予一线员工一定的权限,让他们能快速解决身边的小浪费问题。

降本统计是一个从“发现问题”到“分析问题”再到“解决问题”的闭环。

| 阶段 | 核心任务 | 推荐方法/工具 | 关键产出 |

|---|---|---|---|

| 发现问题 | 识别高成本领域 | 帕累托分析、成本数据看板 | 成本项排序图、关键成本指标列表 |

| 分析问题 | 挖掘成本浪费的根源 | 价值流图、作业成本法、标杆分析 | 当前/未来状态VSM图、精确的产品成本核算、差距分析报告 |

| 解决问题 | 实施改进措施 | A/B测试、改善提案、跨部门协作 | 具体的降本行动计划、成本节约金额 |

| 持续改进 | 形成长效机制 | 数据看板、绩效考核、全员文化 | 持续的成本监控和优化、全员参与的文化氛围 |

最好的降本策略,是让数据成为你的眼睛,让方法成为你的武器,让全员成为你的战友。