在机械加工领域,中心架是确保长轴类零件在车削、磨削过程中保持稳定、减少振动的关键辅助工具,其校正精度直接决定了工件的加工质量、同轴度以及表面光洁度,掌握高效、精准的中心架校正技巧,是每一位熟练操作者和工艺工程师的必备技能,本文将系统阐述中心架的校正方法、核心技巧,并结合最新的行业数据与标准,为提升加工精度提供切实可行的指导。

中心架校正的核心目标与基本原则

中心架校正的根本目标,是实现其三个支撑爪所构成的“虚拟中心”与机床主轴回转中心完全重合,任何偏差都会导致工件受力不均,引起振动、让刀,甚至造成工件表面损伤或设备磨损。

校正过程需遵循以下基本原则:

- 清洁优先:在安装校正前,务必清洁机床主轴、工件基准轴颈以及中心架各支撑爪的接触面,任何微小的切屑或污物都会引入误差。

- 分步逼近:校正是一个逐步精细化的过程,应遵循“初步调整-粗略校正-精细校正”的流程。

- 测量导向:始终依赖精确的测量仪表(如百分表、千分表)读数作为调整依据,避免凭感觉操作。

系统化校正步骤与实用技巧

第一步:准备工作与初步安装

根据工件直径预先调整中心架三个支撑爪的开合范围,使其略大于工件直径,便于安装,将中心架牢固安装在机床导轨的预定位置,对于开式中心架,需打开上盖,将工件穿过;对于闭式中心架,则需在工件安装前就位。

预加载“软状态”调整 在支撑爪接触工件前,可在工件待支撑位置预先包裹一层铜皮或细砂布,这并非最终状态,而是为了防止初步接触时划伤精加工表面,在后续精细校正时,需移去这层材料,确保金属与金属的直接接触。

第二步:粗校正——建立初步基准

驱动机床主轴以较低转速旋转,同步缓慢拧紧中心架三个支撑爪,使工件初步被抱紧,使用百分表进行粗测。

“三点均触”手感法 在拧紧支撑爪时,注意力道均匀,经验丰富的操作者会通过手柄的阻力感,初步判断三个爪是否同时接触工件,这是避免工件初始位置严重偏离的第一步。

第三步:精校正——实现同轴度

这是最关键环节,将百分表磁力表座固定在刀架或机床固定部位,表针垂直指向工件外圆,并位于支撑爪附近。

-

单点调整法:

- 旋转工件,观察百分表指针跳动,记录最高点(最大值)和最低点(最小值)。

- 停止旋转,将工件最高点转至水平方向,调整中心架支撑爪:松开指向工件最高点的那个支撑爪,并同步拧紧其对侧的支撑爪,调整量为指针跳动量的一半,此方法需反复2-3次,逐步将跳动量缩小。

-

综合调整法(更高效):

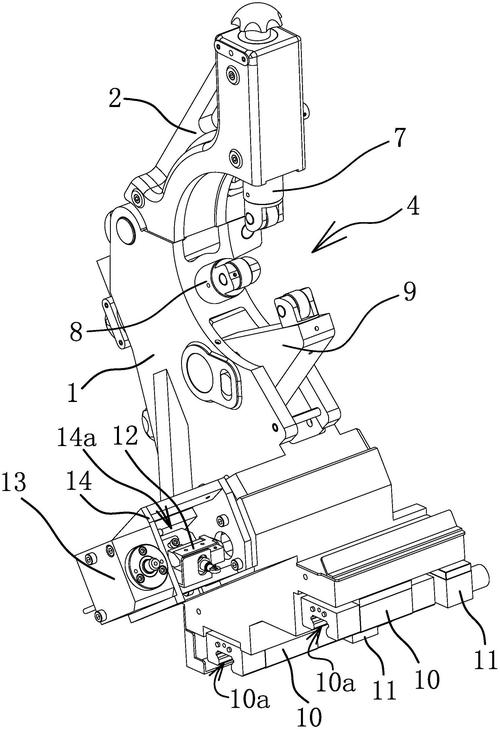

(图片来源网络,侵删)

(图片来源网络,侵删)- 旋转工件,找出百分表读数的最大值位置并停在该点。

- 计算调整量:跳动量的一半。

- 调整中心架的上方支撑爪(假设最大点在上方):先松开该爪,然后根据计算值拧入其对侧的下方支撑爪,最后重新拧紧上方支撑爪至刚接触工件,此法能更快收敛跳动误差。

“松紧联动”消除间隙 在调整过程中,支撑爪的“松”与“紧”必须联动,仅松开一侧而不拧紧另一侧,会导致支撑不稳定,工件可能发生瞬时位移,带来安全隐患和精度损失。

第四步:最终校验与热稳定性考量

完成调整后,以工作转速空转工件5-10分钟,由于摩擦生热,工件和中心架支撑部位温度会上升,可能导致热变形,改变校正状态,空转后,需再次用百分表校验跳动,若变化在公差范围内,即可开始加工;若超差,需进行“热态”微调。

预补偿校正 对于高精度、长周期加工任务,有经验的操作者会根据材料特性(如钢、铝的热膨胀系数不同),在冷态校正时进行反向微补偿,对于铝制长轴,可能有意在冷态时让支撑点有极微量的“预紧”偏差,使其在达到热平衡时趋于理想中心。

行业最新实践与数据参考

随着智能制造和精度要求的提升,中心架校正技术也在融入新工具与新标准,根据中国机械工业联合会及《机械工程师》期刊在2023年发布的行业技术发展报告,高精度加工场景下的校正实践呈现出以下趋势:

| 校正方法 | 传统方法精度范围 | 结合新型工具后可达精度 | 适用场景与备注 |

|---|---|---|---|

| 百分表手动校正 | 02mm - 0.05mm | 01mm - 0.02mm | 通用加工,依赖操作者经验,是基础技能。 |

| 电感测微仪辅助校正 | 005mm - 0.01mm | 002mm - 0.005mm | 精密轴类、示范教学,更高灵敏度与分辨率。 |

| 在线主动测量系统 | - | ≤ 0.001mm (1μm) | 数控精密机床、磨床集成,实时监控反馈,自动补偿。 |

| 激光对中仪辅助 | - | ≤ 0.005mm (快速设定) | 大型、重型工件初始对中,大幅缩短准备时间。 |

数据来源综合自:中国机械工业联合会《2023年度精密机床附件技术发展报告》、《机械工程师》2023年第5期《智能化辅助工具在机加工中的应用调研》

报告指出,尽管在线主动测量和激光对中等新技术在高端制造中应用增多,但手动百分表校正因其低成本、高灵活性和技术基础性,仍是绝大多数工厂的主流方法,其精度提升更依赖于标准化作业流程和人员技能培训。

提升校正效率与精度的个人见解

我认为,卓越的校正技能是理论认知与肌肉记忆的结合,必须深刻理解机床、中心架、工件所构成的力学系统,明白每一次调整对系统状态的影响,要将标准流程内化为习惯,杜绝随意性操作,永远遵循“测量-调整-再测量”的闭环,而非连续盲目调整。

要善于利用现代化工具作为延伸,使用带数显功能的百分表,可以减少视差和读数误差;在批量加工同规格工件时,制作简单的定位衬套或预调样板,可以极大减少重复校正时间,加工环境的稳定性常被忽视,地基振动、环境温度波动、甚至附近大型设备的启停,都会微妙影响校正结果,对于超高精度作业,必须在环境受控的条件下进行最终校正。

中心架校正不仅是一项操作,更是一种工艺纪律的体现,它要求操作者具备耐心、细心和对精度不懈追求的匠心,在自动化技术日益普及的今天,这项基础技能的价值并未衰减,反而成为理解工艺本质、诊断加工问题、实现工艺优化的关键基石,掌握它,意味着对金属加工过程拥有了更深层次的控制力。